Bu galvanizleme tesisi, boruların su ısıtıcısına daldırılabilmesi ve daha sonra iç üfleme istasyonuna otomatik olarak çekilebilmesi için tasarlanmıştır.

Boru daldırma için yıldız tekerlek tipi daldırma cihazı kullanılır. Farklı çalışma programını kullanarak daldırma süresini esnek bir şekilde ayarlamanıza yardımcı olabilir.

Uzun şeritli tapa iç üfleme teknolojisi, sıcak basınçlı hava kullanarak 1 ”(1” dahil) üzerinde boru için kullanılır. Bu teknolojinin kullanımı, iç üfleme kalitesinde iyileşme, buhar tüketiminden tasarruf ve çinko tozu üretim miktarının azaltılması ile sonuçlanır.

Dikkatle tasarlanmış çinko toz toplama sistemi, çinko tüketimini azaltabilir ve toz filtresinin çalışma güvenliğini iyileştirmeye yardımcı olabilir.

- Uygulanabilir boru boyutu

Nominal delik: Min. 1/2 ”- Maks. 6”

Duvar kalınlığı: Min. 1,5 mm - Maks. 4,5 mm

Boru uzunluğu: 5- 6m (1/2 ” , 3/4 ” ) 4-6m (1 ” -6 ” )

Bazı hatlar ve dikdörtgen borular bu hatla tedavi edilebilir. Ancak hat 2 boru ile sınırlandırılmalı, uzun ve kısa kenar oranı 1.5 ve min. Borunun delik boyutu 25 mm'den büyük olmalıdır.

kare boru 20 * 20mm; 25 * 25mm; 30 * 30mm; 40 * 40mm, 50 * 50mm; 60 * 60mm; 75 * 75mm; 80 * 80mm; 90 * 90mm; 100 * 100mm; 120 * 120mm; 127 * 127mm.

dikdörtgen boru

13 * 26 mm; 20 * 40 mm; 25 * 50 mm; 30 * 60 mm; 40 * 80 mm; 50 * 100 mm; 60 * 120 mm; 70 * 140 mm; 80 * 160 mm; 50.8 * 101.6mm

Kuru tip galvanizleme sistemi ;

1-1 / 2 ”altındaki boru OD (1-1 / 2” dahil) dörtlü hat yolu ile işlenir;

OD 2 ”-4” (4 ”dahil) boru çift hatlı şekilde işlenir.

OD 5 ”ve 6” boruları tek hatlı olarak işlenir.

Dış boru ile: Dış üfleme ile Sıkıştırılmış Hava

Borunun içi: Boru OD 1/2 ”ve 3/4” Aşırı ısıtılmış Buhar iç üfleme memesi.

Borunun 1 ”(1”) üzerine OD için iç kaplama kalitesini geliştirmek, buhar tüketimini azaltmak ve çinko tozu üretimini azaltmak için lancer tapa iç üfleme tekniği benimsenmiştir.

- Gaz ve su servisi için

- Genel yapı amaçlı

BS 1387 Hafif ve Orta Seri, DIN 2441 vb.

Metrik ölçüm sistemi uygulanacaktır.

Güç kaynağı: şehir kaynağı

Birincil Kaynak: 380V ±% 5, 50HZ, 3 faz, Kontrol Devresi Kaynak: 220V, 50HZ, Tek fazlı, 24V D, C,

Kontrol devresi ve solenoid bobini için transformatör satıcı tarafından hazırlanır.

Genel Kapasite: abt. 260KW (Tüm ekipman; yardımcı ekipman dahil)

Basınç: 0.6Mpa (program noktasında min. 0.5Mpa)

Tüketim: 30Nm 3 / h

Tüketim: Tam kapasite: yakl. 1.900.000 Kcal / saat

Doğalgaz 230Nm 3 / saat (doğal gazın yanma değeri: 8500Kcal / litre)

Boşta çalışırken: yakl. 200.000 Kcal / saat

Doğal gaz: 24nm 3 / saat

Brülörlerden önce gazın basıncı: maks. 0.4MPa

- Buhar (aşırı ısıtılmış veya kuru buhar)

Basınç: 1.25Mpa (yardımcı noktadaki minimum 1.0Mpa)

Sıcaklık: 275 ° C

- Çinko kaplama: yakl. 500 g / m2. Daldırma süresinin kısaltılmasıyla çinko kaplama yaklaşık 300 g / m2 azaltılabilir.

- Ortam sıcaklığı: 10 ° C'den az değil

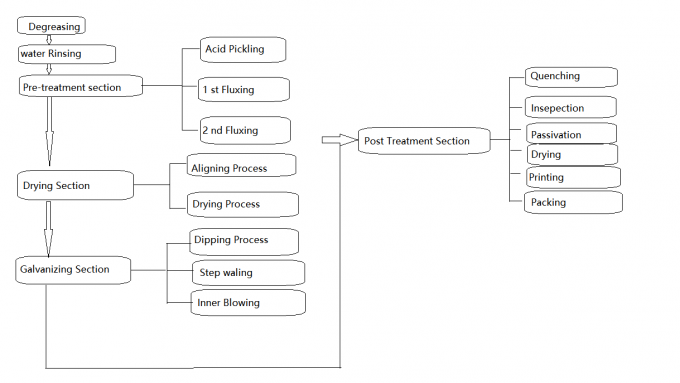

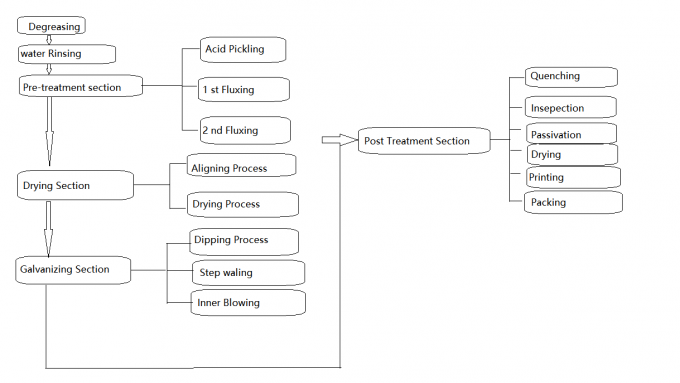

- Üretim süreci:

Çelik borular ardı ardına asit turşu, çift akı kaplama ve kurutulur. Ve sonra kurutulan borular yıldız çarkı daldırılarak çinko banyosuna daldırılır.

Siyah çelik borudan galvaniz boruya üretim akış şeması aşağıdaki gibidir: (Siyah çelik boru)

- Üretim Kapasitesi (Örnek)

Aşağıdaki tablo, uygun koşullar altında, BS Orta boruların her bir boyutu için üretim oranlarının örneklerini göstermektedir.

| Nominal Boyut | Boru Ağırlığı | Üretim kapasitesi |

| İçinde | kg / | Kg / 6.0M | pcs./hr.approx. | kg / hr.approx. |

| 1/2 " | 1.22 | 7.32 | 1776 | 13000 |

| 3/4 " | 1.58 | 9.48 | 1688 | 16000 |

| 1 " | 2,44 | 4.64 | 1092 | 16000 |

| 1-1 / 4 " | 3.14 | 18.84 | 850 | 16000 |

| 1-1 / 2 " | 3.61 | 21.65 | 522 | 16000 |

| 2 " | 5.1 | 30.6 | 260 | 16000 |

| 3 " | 6.51 | 39.06 | 410 | 16000 |

| 4 " | 12.1 | 72.6 | 220 | 16000 |

| 5” | 15,03 | 90.2 | 178 | 16000 |

| 6” | 17.82 | 106.9 | 150 | 16000 |

Not :

(1) Kapasite, su ısıtıcısının ısıtma kapasitesine bağlı olarak 16000 kg / saat içinde sınırlandırılmıştır.

(2) Tüp uzunluğu 6m'dir.

(3) Yukarıdaki rakamlar% 100 çalışma verimliliğine dayanmaktadır.

(4) Daldırma süresi, ağır kaplama gerektiğinde üretim oranının çok büyük bir faktörüdür. Gerekli kaplama ağırlığını elde etmek için daldırma süresi, çalışma koşulları aynı olduğunda boruların kimyasal bileşimlerine göre değişir. Daha uzun daldırma zamanına ihtiyaç duyan boruların üretim oranı daha düşük olacaktır.

(5) Düzlük Boruların bükülmesi mümkün olduğu kadar küçük olmalıdır. Bu tesiste büyük bükülmelere sahip borular sorunsuz bir şekilde işlenemez.

Boruların bükülmesinin 5 mm / 6 metreden az olması önerilir.

- Ön Arıtma Ekipmanları (parti temizleme sistemi)

Genellikle 3 ton ağırlığa sahip bir boru demeti sırayla temizlenir

Aşırı asit çekme, 1 ' lik akı ve 2 adet akıĢtırma tankında üstte yerleĢtirilmiĢ vinç kullanıldı.

Su tüketimini azaltmak ve çevre kirliliğini azaltmak için su durulama teknolojisi kullanılmamaktadır.

Toplamadan sonra borular 1. akıĢkan tankına (kirli) batırılır ve daha sonra 2. akıĢkan tankına daldırılır (temizlenir). 1. ve 2. akıĢtırma tankının akıĢkan Ģeklinde çözelti, birlikte dolaşımdaki bir arıtma sistemine bağlanır. Dolaşım sisteminin akış hızı 3 m3 / h'dir. 1. akıĢ tankındaki FeCl2 içeriği, çöpte 10 g civarında kontrol edilir ve rejenerasyon tedavisinden sonra FeCl2 çözeltisinin içeriği, çöp başına 0.5 g ‟nın altında kontrol edilir. Bu temiz çözelti, 2. akıĢkan tankına (temiz) pompalanacaktır ve 2. akıĢkan tankındaki FeCl 2 içeriği, çöp başına 1 g ile kontrol edilecektir. Çözelti sürekli olarak 1. akış deposuna (kirli) pompalanır ve daha sonra rejenerasyon istasyonuna pompalanır. 2. akıĢtan sonra çözümün boru yüzeyine yapışması çok temiz olacaktır. Su ısıtıcısı ve çinko tüketimi üreten çinko çöpler azaltılacaktır.

Bu sistemde yağ borusu ERW hattı kullanmadan yağ giderme prosedürü kullanmamanız tavsiye edilir. Diğer akıllıca, atık yağ giderme solüsyonunun ve durulama suyunun arıtılması için önlem almak zorundasınız.

Ön arıtma ekipmanı aşağıdaki öğelerden oluşmaktadır

- Altı asit asit toplama tankı (Çizim kaynağı)

Boyutlar: 8000 (L) × 1600 (D) × 1500 (W) mm

Malzeme: Hafif çelik yapıya sahip cam elyaf.

- Iki set Fluxing Tankı (Çizim kaynağı)

- Ön-işlem alanını çevreleyen kapalı odaya boru demeti taşımak için düz araba. 2 takım

- Ön işlem alanını çevreleyen kapalı oda. 30mX12mX7m

- Kurutma fırını

Akışkanlaştırıldıktan sonra borular, galvanizleme fırınının egzoz gazıyla ısıtılan kurutma fırını içinde taşınır ve kurutulur. Aşağıdaki öğelerden oluşur:

- Besleme masasının bir kümesi.

Malzeme: çelik yapı

- Bir verici zincir cihazı seti

(2) Adım-adım çalıştıran dişli motorlu 4KW'lık bir tahrik ünitesi seti.

(1) Fırın (dökme demir ısı radyasyonu plakaları ile) Boyutlar: 8500 (L) × 9124 (W) mm

(2) Sıcak hava üfleyen kuru sistem için bir set çelik boru ısı değiştirici.

(3) İç üfleme ile kullanılan sıcak basınçlı hava için bir set paslanmaz çelik ısı değiştirici.

(4) bir set ocak kaplama plakası (ısı yalıtım malzemesi ile çelik yapı)

(5) Bir dizi sıcak hava sirkülasyon ve üfleme sistemi

Sıcak hava sirkülasyon fan kapasitesi: 6660 NM 3 / saat

Sıcaklık: abt. 150 ° C

Not: Beton temeli, kırmızı tuğlalar ve işgücü, alıcının tedarikidir. Sahada fırın yapımı için 1 mühendis ve 3 beceri elemanı çalışacaktır.

Ön işleme tabi tutulmuş ve kurutulmuş borular iki (veya dört) kurutma fırından aşağı doğru yuvarlanır ve daldırma yıldız çarkının cep boşluğuna girer.

Daldırma yıldız tekerleği adım adım döndürüldükçe, borular çinko banyosuna (çinko banyosu sıcaklığı 445 ° C-455 ° C olmalıdır) ve son olarak çıkış konumuna döndürüldükten sonra borular pnömatik bir cihaz tarafından başlatılır. ve su ısıtıcısına takılı olan alıcı rafların üzerine düşer. Daha sonra boru kaldırma kancası devreye girer ve kanca üzerine monte edilen bir baskı plakası aynı anda aşağı doğru bastırır. Bu işlevle, dört boru, kancanın alıcı kenarına düzenli olarak dağıtılacak ve boruların birbirine geçmesini önleyecektir. Daha sonra boru (lar) kaldırma kancaları tarafından kaldırılacak ve ayırma plakasından doğru bir şekilde geçecek ve çinko banyosunun üzerinde bulunan manyetik silindirlerin oluklarına bağlanacaktır.

Manyetik silindirler bir frekans dönüştürme motoruyla sürüldükçe, boru su ısıtıcıdan silindirler tarafından çekilir. Çekme ünitesinin yolu üzerinde, borunun dış tarafındaki fazla çinko, basınçlı hava ile dıştan üfleme cihazı tarafından silinir, daha iyi silme etkisi elde etmek için, farklı boyuttaki boruların farklı boyutlarında üfleme üfleme memeleri kullanılır. ve basınçlı hava üfleme basıncı, bir basınç ayar valfı ile ayarlanabilir.

Boru, çekme makaralarının tepesine ulaştığında, adım-adım ışın ile iç üfleme istasyonuna kaydırılır. Borunun iç kısmındaki fazla çinko, aşırı ısıtılmış buhar (1/2 ”ve 3/4”) veya uzun basınçlı kontağa sahip sıcak basınçlı hava ile patlama ile üflenir. Uzun lancer fiş iç üfleme yöntemi buhar tüketimini artırabilir ve iç üfleme kalitesini artırabilir ve çinko tozu üreten miktarını azaltmak için meme yönteminden daha iyidir. Ancak küçük borularda (1 // 2 veya 3/4 ”) boruların iç çapakları çapak alma işleminden geçirilmediyse veya kaynak burcu iyi kontrol edilmiyorsa. Uzun mızrak tıkacı iç üfleme çok zor hale gelecektir. Ve müşteri sizin durumunuza göre bir seçim yapabilirsiniz.

İç üfleme işleminden sonra, boru bir kızak demetine aktarılır ve daha sonra söndürme tankına aktarılır.

Sistem aşağıdaki öğeleri içerir:

(1) Galvanizli fırın

(2) Galvaniz fırın için yardımcı cihazlar.

Not: Beton temeli, kırmızı tuğlalar ve işgücü alıcının arzını, 1 mühendis ve 3 beceri çalışanı yerinde fırın yapımı için çalışacaktır.

- Bir adet Galvaniz su ısıtıcısı

Boyut: 18 00 (W) × 2 91 0 (D) × 8000 (L) × 60 (T) mm (etkili boyutlar dahilinde)

Ağırlık: 37 ton.

Gövde malzemesi: düşük karbonlu düşük silisyumlu çelik (galvanizleme için özel Çin çeliği).

Kaynaklı yassı çelik çerçeveli üst kısım. Yuvarlak köşeler

Ultrasonik olarak test edilmiş, inklüzyon, darbe deliği vb.

(1) Otomatik yanma için 6 Darbe Brülörleri ve Yardımcı Cihazlar

(2) İki adet Sıcak Alev sirkülasyon fanları

Kapasite: 27648 NM 3 / sa.

Motor: 7.5KW

Basınç: 96 mm (H 2 0), 20 ° C

Çalışma sıcaklığı: 500 ~ 800 ° C

(Pervane malzemesi yüksek sıcaklık alaşımıdır)

Alev sıcaklığı 500 ° C'nin altındaysa, fanlar motorun aşırı yüklenmesini önlemek için düşük hızda çalışmalıdır.

(3) Brülörleri ve devridaim fanını sabitlemek için iki set montaj tabanı çerçevesi.

Malzeme: çelik yapı

(4) yanma hava fanı

Kapasite: 4500 NM 3 / saat

Motor: 18,5 KW / 2p

Basınç: 9000 mm (H 2 0), 20 ° C

(5) Otomatik ateşleme ve flameout izleme sistemi.

(6) Kazan ocağındaki alev sıcaklığını izlemek için su ısıtıcısında çinko eriyiğinin sıcaklığını ve diğer iki fırını monte etmek için su ısıtıcısında iki adet termo-çift.

(1) 1 takım daldırma yıldız tekerlek ünitesi 4 yıldız tekerlek, 1 şaft, 4 destekleyici ve AC motorlu tahrik sistemi N = 5.5Kw, adım çalışma modundan oluşuyordu.

(2) Dört raf.

(3) Makine çerçevesi

(4) Bir kaldırma aleti seti, bir kanca ve bir döner pres plakası, pnömatik tahrikten oluşur

(5) giriş batırma basın cihazının bir set, pnömatik sürüş.

(6) Bir dizi çıkış vurma cihazı, pnömatik sürüş.

(7) sürüş cihazı ile beş set kalıcı manyetik silindir

AC dönüştürücü motor N = 5.5 KW.

V = 24-72m / dakika

Manyetik merdanelerin konumlandırma cihazı (yukarı-aşağı-aşağı ayar),

Çinko banyosuna takılan tüm parçalar özel düşük karbonlu düşük silisyumlu çelik malzemeden yapılmıştır.

(8) Dış Üfleme aygıtı

Tüm ebatlarda 26 adet dış üfleme halkası (1/2 ”~ 6”)

(9) 10 takım boru ayırma plakası.

(10) Manyetik silindirleri ve tahrik cihazını monte etmek için bir set çerçeve çalışması.

- Çekme ünitesi ve iç üfleme istasyonu.

(1) Bir dizi çerçeve çalışması

(2) Bir dizi rulo bankası Çekiliş açısı: 13 °

(3) 5 set kalıcı manyetik silindir ve manyetik olmayan silindir 5 takım

(4) 10 silindir için bir sürüş ünitesi seti

Çıkış hızı: 20 ~ 60 m / dak (sonsuz değişken hız).

Tahrik motoru: AC dönüştürücü motor N = 5.5 KW

(5) Bir dizi iç üfleme istasyonu, Pnömatik tahrik.

1 ”altındaki borular OD için, içten üfleme, aşırı ısınan buharlı nozullar tarafından gerçekleştirilir.

1 ”üzerindeki borular (1” dahil) için iç üfleme üfleme borusu tarafından sıcak basınçlı hava ile taşınır.

8 içten üfleme nozülü (1/2 ”~ 3/4” den)

16 lancer fişli körükler (1 ”~ 6” dan)

Kare boru ve dikdörtgen boru için tüm körükler

Borunun (1/2 ”, 3/4”) uzunluğu 5m ila 6m arasında olması gerektiğinden, iç üfleme nozulu stroku 800 mm'ye kadar genişlemelidir.

(6) İç üfleme langeri ve sürüş sistemi için taşıyıcı ve ray

(7) manyetik plaka, pnömatik tahrik ünitesi ile bir adım yürüyüş kiriş kümesi. Motor: yukarı ve aşağı hareket için 2 silindirli Φ160 × 400 ve 3 adet Φ100 × 800 enine hareket.

(8) İç üflemedan yatay konuma doğru eğimli konumdan boruları indirmek için motorlar tarafından tahrik edilen üç set kaldırıcı. Raf ve pinyon, bilyeli doğrusal kılavuz, ACmotor N = 1,1Kw toplam 3 takım kullanılmıştır.

(9) Gürültü ve çinko tozunun sızmasını önlemek için pnömatik kapalı kapıya sahip bir çinko toz toplama kutusu.

Belirli bir süre serbest havada soğutulduktan sonra, galvanizli borular beşik kiriş ile 70 ℃ ~ 80 ℃ suya daldırılır. Daha sonra söndürülmüş borular söndürme tankından çıkartılarak kontrol paneli üzerine alınır.

Boyutlar: 8500 (L) × 2450 (W) × 1500 (H) mm

Tip: Zincir konveyör, step sürüş Frenli dişli motoru: 7.5 KW

(1) Pompa (100m 3 / h) 3 takım

(2) Soğutma kulesi (450.000 Kcal / h) 1 set (alıcı tarafından su çukurları ve boru temini)

- Zincir konveyör Muayene tablosu (su üfleme cihazı dahil)

Boyutlar: 8500 (L) × 5000 (W) mm

AC motor: 4Kw

Boruları 1 nolu dört oluklu makaralı konveyöre koymak için 3 takım yer değiştirme makinesi.

Söndükten sonra borular denetim masasına kaldırılır ve daha sonra pasivasyon için silindir masasına aktarılır.

- 1 takım 4 oluklu silindir

- Sürüş ünitesi.

Bireysel sürüş, Motor: 11 × 0.35KW

Hız: 72 m / dak

- Pasivasyon istasyonu (paslanmaz çelik malzeme)

- Buhar borulu ısı eşanjörü ile kurutma zinciri kızaklı ve iki grup yerinden çıkarma makinesi, biri 1 # makaralı konveyörden kurutma kızağına, diğeri ise kızaklı konveyörlere çıkış için. (Isı değiştirici ve çelik yapı yapılmış) Fortune Makina tarafından sağlanan çizim göre alıcı tarafından) (zincir konveyörler ve yer değiştirme makinesi Fortune Makine tarafından temin edilir)

- Mürekkep baskısı için ikinci silindir masası

(1) 11 adet 4 oluklu silindir, baskı alanı içerisindeki 4 set baskı sırasında boruları sabitlemek için manyetiktir.

(2) Sürüş ünitesi.

Bireysel sürüş, Motor: 11 × 0.35KW

Hız: 72 m / dak

- Bilgisayarlı nokta vuruşlu Baskı makinesi 4 takım.

- Tam otomatik paketleme istasyonu

- Çinko Toz Toplama Cihazı

İçten üflemeyle oluşan çinko tozu bir çinko toz filtresi ile toplanır.

Aşağıdaki öğelerden oluşur:

Tipi: torba filtre

Filtre Alanı: 200 M 2

Kontrol: PLC

Malzeme: yumuşak çelik

Gövde çantası: Tetron iğne keçe

Sıcaklık ve basınç farkı izleme sensörleri.

Kapasite: 18000 NM 3

Basınç: 307 mm (H 2 O)

- Filtreyi Isıtmak için Havalandırma Fanı

Kapasite: 2634 NM 3

Basınç: 247 Pa

Alan: 1 M 2 Orta: Sıcak Havanın Buhar Sıcaklığı: 80 ℃

- Kanal sistemi

- Su ısıtıcısının üstünde çinko dumanı için torba filtre.

- filtre

Tip: Torba filtresi, Filtre Alanı: 600 M 2 , Kontrol: PLC

Malzeme: Yumuşak çelik, Muhafaza çantası: Tetron iğne keçe

basınç farkı izleme.

- Emme fanı

- Kapasite: 43000 NM 3 , Basınç: 200 mm (H 2 O), N = 27KW

- Kanal sistemi

- Yardımcı ekipman

- Iki set çinko pompası

- Motor: 5.5 KW

- Bir set çinko dregs kapmak kova

- Galvaniz Fırının Atık Dumanı İçin Ekstraksiyon Sistemi

(1) Kanal: Malzeme: Çelik yapı

(2) Baca Malzemesi: Çelik yapı

(3) Fan

Kapasite: 3160 NM 3 / saat

Basınç: 106 mm (H 2 O)

Motor: 2.2 KW

Galvanizleme tesisi otomatik kontrol sağlamak için tasarlanacaktır. Sistem aşağıdakilerden oluşur:

- 3 set güç kaynağı paneli.

- Bir set ana PLC kontrol paneli

- Bir ana kontrol masası seti

- Tedavi sonrası bölüm için bir set kontrol kabini

(1) buhar Kazanı 1 se

Kapasite: 3 ton / saat

Basınç: 1.25Mpa

Sıcaklık 275 o C

(2) Hava kompresörü 4 takım

Q = 13.3Nm 3 / dak

P = 0.8Mpa

K = 75Kw

- Teknik teklif için açıklamalar

- Tüm elektrik bileşenleri ve motorlar Schneider markasıdır;

Daldırma makinesi, iç üfleme arabası çeken manyetik silindirler gibi önemli makineler için kullanılan dönüştürücüler, Siemens markasıdır. Diğer sadece lagre fanlar yumuşak başlangıç için hiçbir önemli kullanımları Çin üst marka.

- Yanma sistemi otomatik olarak çalıştırılır;

- Borulama ve kablolama mühendisliği denetimi;

- Kurulum denetimi.

- Alıcının kaynağı:

- Ev binası;

- Tüm makine temel inşaatı;

- Galvanizleme fırını için temel;

- Kuru fırın için temel;

- Tüm katlar için beton mühendisliği, boru hendekleri, kablolama hendek atıkları boşaltma çukuru, atık asit çukuru vb.

- Fırınlar için kırmızı tuğla ve çimento temini;

- Kablolama ve borulama;

- Söndürme tankı için su soğutma sistemi su çukurları.

- Dolaşım için çukur toplama çukuru toplama (Anti-asit kaplama 25m2).

- Arıtma için atık asit toplama çukuru. (Anti-asit kaplama 50m2)

- Seyrelticiler Asit toplama çukuru (Anti-asit kaplama 50m2)

- Teslimat şartları

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!